چاپ سیلک

چاپ سیلک یکی از روشهای پرکاربرد در صنعت چاپ است که برای تولید محصولات متنوع باکیفیت چاپ بالا روی آنها مورد استفاده قرار میگیرد.

چاپ سیلک اسکرین (Screen Printing) نام دیگر چاپ سیلک است که به دلیل استفاده از توری با سوراخ های بسیار ریز، این نام را به کار می برند. این نام همچنین به این دلیل است که در گذشته از پارچه ابریشم (Silk) برای طراحی توری این روش استفاده می کردند.

با این روش چاپ میتوان تصاویر، طرحها و لوگوهای دلخواه را روی انواع سطوح چاپ کرد.

امروزه برای این نوع چاپ از پارچههای نایلون، پلیاستر و فلز به عنوان توری یا شابلون استفاده می شود. چاپ سیلک روش مناسبی برای چاپ روی سطوح صاف، خمیده، نامنظم و حتی سه بعدی است.

با این روش میتوانیم طرحها را روی مواد مختلف مانند پارچه، کاغذ، فلز، شیشه، پلاستیک، چرم، چوب و غیره چاپ کرد.

تاریخچه چاپ سیلک

روش چاپ سیلک حدود هزاران سال قبل در ژاپن و چین به وجود آمده است. در آن زمان، هنرمندان با استفاده از پارچههای ابریشم و الگوهای دستساز، تصاویر را روی پارچههای لباس ایجاد میکردند.

در قرن نوزدهم، فرانسویها با بهبود تور و زیرکار، روش جدیدتر و دقیقتری برای چاپ سیلک ابداع کردند. در سال 1907، انگلیسیها با استفاده از لاک حساس به نور، روشی برای ساخت شابلونهای پیچیدهتر برای چاپ سیلک ارائه کردند.

آمریکاییها در سال 1938 با استفاده از رزین فتوپلیمر، روشی بهتر برای ساخت شابلونهای مقاومتر و با دوامتر برای چاپ سیلک پیدا کردند و در سالهای بعد، با پیشرفت تکنولوژی و مواد شیمیایی، روشهای بهتر و سریعتر برای چاپ سیلک ایجاد شد.

مزایا و معایب چاپ سیلک

مزایا:

1-کیفیت و دوام بالا:

چاپ سیلک اسکرین به دلیل ضخامت بالای جوهر، مقاومت خوبی در برابر سایش و شستشو دارد.(البته بستگی به انتخاب مارک رنگ دارد)

2-قابلیت چاپ روی سطوح مختلف:

میتوان از این روش برای چاپ روی پارچه، پلاستیک، شیشه، چوب و فلز استفاده کرد.

3-امکان استفاده از رنگهای متنوع و خاص:

میتوان از رنگهای مختلف، از جمله رنگهای فلورسنت، شبنما و حتی رنگهای برجسته استفاده کرد.

4-مقرون به صرفه بودن در تیراژ بالا:

چاپ سیلک اسکرین در تیراژهای بالا معمولاً از نظر اقتصادی به صرفهتر است.

5-قابلیت چاپ طرحهای بزرگ:

این روش برای چاپ طرحهای بزرگ روی سطوح مختلف مناسب است.

6-سادگی نسبی فرآیند:

نسبت به بعضی روشهای دیگر، فرآیند چاپ سیلک اسکرین سادهتر است.

معایب:

1-سرعت پایین:

در مقایسه با روشهای دیگر چاپ، سرعت چاپ سیلک اسکرین نسبتاً پایین است.

2-محدودیت در چاپ طرحهای پیچیده:

این روش برای چاپ طرحهای با جزئیات بالا یا تصاویر عکاسی چندان مناسب نیست.

3-نیاز به شابلون برای هر رنگ:

برای چاپ طرحهای چند رنگ، نیاز به شابلونهای جداگانه برای هر رنگ وجود دارد.

4-نیاز به فضای کاری مناسب:

برای انجام چاپ سیلک اسکرین به فضای کافی و تجهیزات مناسب نیاز است.

5-امکان ایجاد خطا در چاپ چند رنگ:

در چاپ چند رنگ، ممکن است خطای همترازی رنگها وجود داشته باشد.

6-حساسیت به تغییرات دما و رطوبت:

در برخی موارد، تغییرات دما و رطوبت میتواند بر کیفیت چاپ تأثیر بگذارد.

ابزار مورد استفاده در چاپ سیلک

جوهرهای مخصوص مورد استفاده

قاب

تور مخصوص

سیلک اسکرین

پارو یا اسکویی جی

شستشو

مراحل قدم به قدم چاپ سیلک

روشهای متفاوتی در چاپ سیلک اسکرین وجود دارد اما اصول پایهای در همهی آنها یکسان است. روشی که ما برای معرفی این مدل چاپ در این نوشته انتخاب کردهایم محبوبترین روش چاپ سیلک اسکرین است.

1- مرحله اول:

در این مرحله طراحی مورد نظر انجام میشودوبرای انتقال روی پارچه نهایی میشود و روی کاغذ کالک که قابلیت عبور نور را از خود دارد به صورت سیاه و سفید پرینت می شود. از این طرح برای تهیه شابلون استفاده میشود.

2- مرحله دوم:

با توجه به پیچیدگی طرح مورد نظر تعداد شابلون ها مشخص میشودوبرای چاپ و جنس سطح پارچه، توری مناسب انتخاب میشود سپس توری مورد نظر به یک امولوسین حساس به نور آغشته میشود و در محیط عاری از نور خشک می شود، این امولوسیون پس از قرار گرفتن در معرض نور شدید به شدت سفت و سخت میشود و در نهایت شابلون مورد نظر را شکل میدهد.

3- مرحله سوم:

فیلم طرح مورد نظر برای چاپ به دقت روی شابلون حساس شده چسبانده می شود و در نهایت کل مجموعه در معرض تابش شدید نوری به شدت قوی قرار میگیرند . این نور باعث سفت و سخت شدن امولوسیون میشود بنابرین باقی قسمت های اسکرین که توسط طرح مورد نظر پوشانده شدهاند به حالت نرم باقی میماند.

اگر طرح مورد نظر برای چاپ روی پارچه بیشتر از یک رنگ را برای چاپ شامل میشد، یک شابلون جدا برای رنگ بعدی نیز به همین روش ساخته میشود تا هر رنگ به شکل مجزا روی سطح مورد نظر منتقل شود و همانطور که ذکر شد در این مرحله است که متخصص چاپ روی پارچه باید تخصص و تجربه خود را برای طراحی و تهیه هر مرحله از شابلون ها به کار گیرد.

4- مرحله چهارم:

در این مرحله با شستشوی امولوسیون، شابلون تهیه میشود.

پس از اینکه مدت زمانی را برای استراحت به مجموعه در معرض نور قرار گرفته در نظر گرفتیم، نواحی از اسکرین که توسط طرح مورد نظر پوشش داده نشده بودند سخت و سفت میشوند. تمامی قسمتهایی از اسکرین که در آنها امولوسیون سخت و سفت نشده بود به دقت توسط آب شسته میشوند. این مرحله است که باعث میشود شابلون نهایی تهیه شود که توسط آن جوهر به سطح مورد نظر اعمال شود.. اسکرین درنهایت خشک میشود و متخصص چاپ در این مرحله با توجه به تجربه و تخصص خود هر سطح ناهموار و اضافی را که باعث پایین آمدن کیفیت چاپ و از بین رفتن دقت چاپ میشود را از بین می برد. در نهایت در این مرحله شابلون آماده استفاده است.

5- مرحله پنجم:

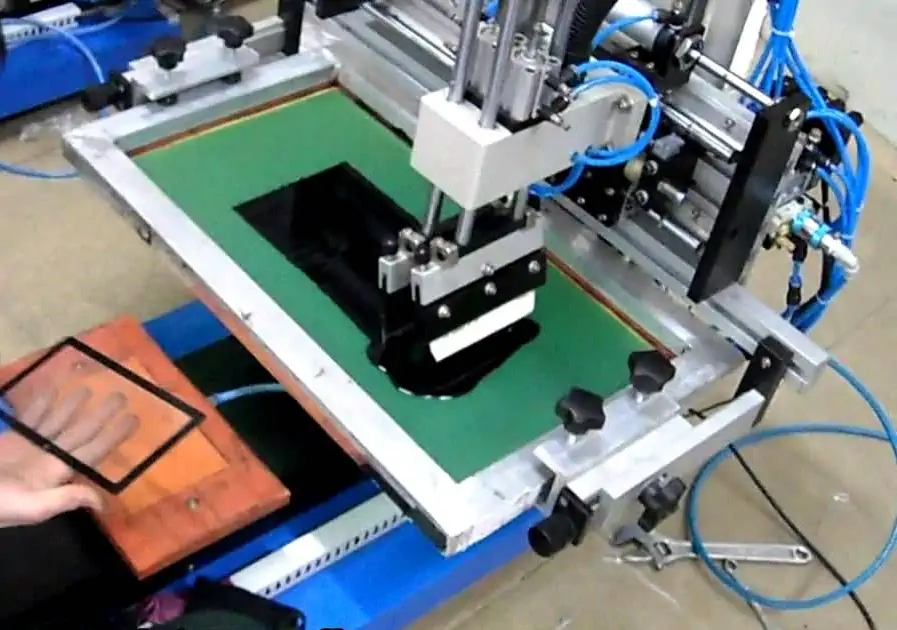

مجموعهی آماده شده سپس برای چاپ روی میز قرار میگیرد. لباس یا پارچهای که قرار است چاپ روی آن انجام شود به شکل صاف روی میز و زیر شابلون های اسکرین پهن میشود. پرسهای متفاوتی برای انتقال رنگ یا جوهر به سطج پارچه مورد نظر وجود دارند از جمله پرسهای دستی و اتوماتیک اما جدیدترین مدل ماشینهای چاپ مجهز به سیستم چاپ گردان هستند که این امکان را فراهم میکند که بتوان همزمان از تعداد زیادی شابلون در یک چاپ استفاده کرد.

6- مرحله ششم:

در این مرحله جوهر با فشار زیاد ( فشار وارده از طرف اپراتور با پاروی مخصوص یا فشار وارده ازطرف ماشین چاپ به شکل اتوماتیک) به سطح مورد نظر منتقل میشود. در این مرحله پارچه زیر شابلون ساخته شده قرار میگیرد و جوهر به روی شابلون ریخته میشود و در همین زمان از پاروهای مخصوصی برای کشیدن جوهر از بالا تا پایین شابلون استفاده میشود. این کار باعث میشود که جوهر از طریق منافذ باز روی شابلون به سطح پارچه مورد نظر منتقل شود و در نتیجه طرح مورد نظر روی پارچه چاپ میشود.

اگر هدف چاپ یک طرح یکسان روی تعداد زیادی پارچه باشد، در اینصورت پس از انتقال مجموعه چاپ روی سطح جدید مورد نظر، فرآیند چاپ تکرار خواهد شد.

پس از آنکه تمامی طرحها و پارچههای مورد نظر به چاپ دلخواه رسید، میتوان با استفاده از حلالهای شیمیایی خاصی که توانایی شستشویی امولوسیون استفاه شده را دارد، این مواد شیمیایی را شست و در صورت سالم بودن توری میتوان از آن به شکل مجدد استفاده کرد.

7- مرحله هفتم:

محصول نهایی مورد نظر در این مرحله لازم است که خشک شود، این فرآیند هم به شکلهای خاصی قابل انجام است. در این مرحله جوهر به اصطلاح میبندد و سطح صافی را شکل میدهد. محصول نهایی مورد نظر در انتها چک میشود و هرگونه آلاینده محیطی نیز از روی آن شسته میشود.

انواع چاپ سیلک اسکرین

چاپ سیلک اتومات:

تفاوتی که چاپ سیلک دستی با چاپ سیلک اتومات دارد، در تعداد و سرعت چاپ است.

در چاپ سیلک دستی یک الگو روی یک صفحه نازک از پارچههای تخت یا سایر موارد با استفاده از یک چاپگر سیلک قرار میگیرد.

صفحه چاپگر سیلک که صفحهای پلاستیکی با بافت مش است، روی الگو قرار داده میشود و یک ماده رنگزای خاص روی الگو پاشیده میشود.

سپس از روی الگو برداشته شده و روی پارچه یا متریالی دیگر قرار میگیرد.

چاپ سیلک دستی:

تفاوت دیگر چاپ سیک دستی با چاپ سیلک اتومات، در مرحله کاردک کشی است؛ در چاپ سیلک دستی اینکار توسط چاپگر و افراد انجام میشود؛ اما در چاپ سیلک اتومات، توسط دستگاه بصورت خودکار و اتومات انجام میگیرد.

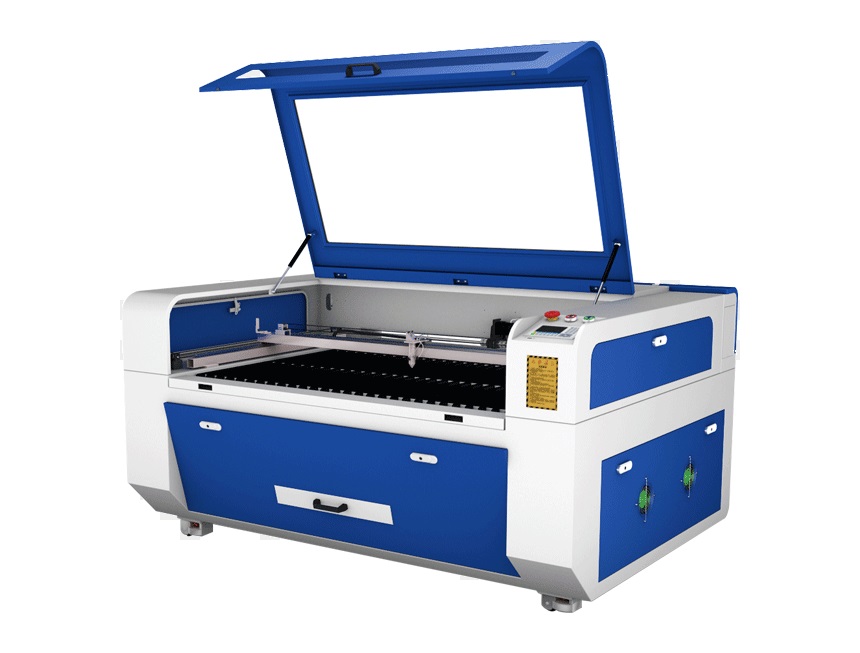

چاپ سیلک اتومات فرایندی است که تمام مراحل آن از جمله پیشآماده سازی مواد، طراحی الگو، انتقال الگو بر روی سطح چاپ، اعمال رنگ و خشک کردن رنگ به صورت خودکار انجام میشود.

ماشین آلات و تجهیزات خاصی در این روش استفاده میشود که به صورت اتوماتیک و با دقت بالا انجام کار را سرعت میبخشند

تفاوت چاپ سیلک و دیجیتال

چاپ دیجیتال بر خلاف چاپ سیلک برای مشتریانی که حجم کاری پایینی دارند پیشنهاد میشود. چاپ سیلک مناسب برای حجم کاری بالاست و بسیار مقرون به صرفه است. همچنین کیفیت چاپ سیلک از چاپ دیجیتال بالاتر است

در انتها ما در چاپ فرکانس چاپ سیلک بر روی برچسب ، پارچه، چرم،چوب ، شیشه، پلکسی،پلاستیک، انواع فلزات، قطعات، مقوا و اکثر سطوح صاف چاپ سیلک قابل انجام است.